Horno de ennegrecimiento de cinta de malla con protección atmosférica

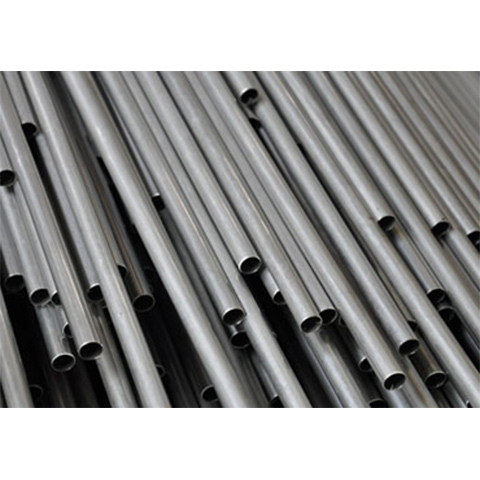

Diseño estructural del horno de ennegrecimiento de la cinta de malla con protección atmosférica: se utiliza especialmente para ennegrecer tuberías de calefacción eléctrica de Acero inoxidable de varias especificaciones y tamaños bajo atmósfera protectora DX, de modo que las tuberías de calefacción eléctrica de acero inoxidable estén ennegrecidas y enverdecidas (según el material).

Tipos de material de procesamiento: SUS304, SUS316, SUS316L, SUS321, 1Cr18Ni9Ti, Incoloy800, Incoloy840, etc.

- Las tuberías SUS304 son verdes después del horno;

- Las tuberías SUS321 son de color verde oscuro después del horno;

- INCOLOY840 La Tubería es negra después del horno (Nota: esta tubería es un material importado)

- Después de que el pasador terminal pasa a través del horno, se mantiene el color original de la capa de recubrimiento.

Este equipo se utiliza para formar una película de óxido en la superficie de las tuberías de calefacción eléctrica de acero inoxidable, lo que se denomina Tratamiento Térmico químico de ennegrecimiento. Se caracteriza por el hecho de que en el horno lleno de gas DX con alto punto de rocío de gas de carbón o propano y gas, después de calentar y enfriar, se forma una capa de red porosa uniforme y sólida en la superficie del material del tubo de calentamiento como Fe3O4 cúbico centrado en el cuerpo y película de cristal hexagonal Cr2O3, lo que mejora la resistencia a la oxidación a alta temperatura del tubo calefactor.

Después del ennegrecimiento, no hay color de oxidación ni manchas de oxidación en la superficie de la tubería de calefacción eléctrica, y la forma y el tamaño de los accesorios de tubería son consistentes. El tipo de horno es una estructura de microarco, con una apariencia hermosa y un rendimiento excelente y confiable.

Principales parámetros técnicos:

| número de serie | Nombre del parámetro | unidad | TH04-420 | Notas |

| 1 | Potencia nominal | KW | 100-130 | La potencia es ajustable y controlable |

| 2 | Tensión nominal | V | 380 | |

| 3 | Temperatura máxima | °C | 1100 | |

| 4 | Rango óptimo de temperatura de funcionamiento | °C | 1040-1080 | Ajustable y controlable de forma continua |

| 5 | Dimensiones de la sección transversal de la cavidad de la mufla | mm | 4960*420*140 | Largo * ancho * alto |

| 6 | Dimensiones del dispositivo | mm | 15960*1940*1980 | Largo * ancho * alto |

| 7 | Altura de alimentación de entrada del horno | mm | 80 | |

| 8 | Número de zonas de calentamiento | | 3+1 | Incluye sección de precalentamiento |

| Método de control de temperatura | | PID | Cálculo proporcional |

| 9 | Anchura de la banda | mm | 400 | 310S |

| 10 | Velocidad de transmisión por correa | mm/min | 50~500 | La velocidad de carrera se muestra en línea |

| 11 | Potencia de transmisión por correa de malla | KW | 1.1 | |

| 12 | Elementos calefactores | | Alambre de resistencia de hierro-cromo-aluminio | HT135 |

| 13 | Uniformidad de la temperatura del horno | °C | ±5 | |

| 14 | Precisión del medidor de control de temperatura | °C | ±1 | |

| 15 | Consumo de agua de refrigeración | m3/h | 12 | |

| 16 | Atmósfera en el horno | | Atmósfera protectora DX | |

| 17 | Producción de gas DX | M3/h | 25 | La cantidad de horno de ennegrecimiento es de 25m3/h |

| 18 | Uso de agua de refrigeración | M3/h | 2 | |

| 19 | Temperatura de entrada del agua de refrigeración | °C | 23 | |

| 20 | Temperatura de salida del agua de refrigeración | °C | 50 | |

| 21 | Peso total del dispositivo | tonelada | 12 | |

Material principal y fabricantes de soporte

| número de serie | Especificaciones del modelo | nombre | Fabricantes de soporte |

| 1 | SRS1 SRS3 | Medidor de control de temperatura | Electricidad Japon Island |

| 2 | PAC30A | Reguladores de potencia | Pekín Seamanton |

| 3 | Ai-3706MJ1J1L0 | Grabadora sin papel | Yudian Automático |

| 4 | Indexación WRN-133 K | termopar | Nanjing Unison |

| 5 | FC51 1.1KW | Regulador de conversión de frecuencia de pantalla digital | Danvers |

| 6 | CJX1,JZC1 | Contactores de CA, relés | CHINT Eléctrico |

| 7 | DZ20Y 250A-3300 | rompientes | CHINT Eléctrico |

| 8 | LAY39 | botones, perillas | Siemens APT |

| 9 | 16-22 d.C. | Luces | Siemens APT |

| 10 | El grosor del 310S es de 8 mm | Mufla del horno de calentamiento | Material importado |

| 12 | Escudo térmico de alta temperatura 1000×600×25mm | Fibras refractarias para el cuerpo del horno | Empresa conjunta Isolite |

| 13 | BWEY2215-1849-0.75KW | Reductor de molinete cicloidal | Jiangsu Guomao |

| 14 | 400 * 33500 mm | Cintas transportadoras resistentes a la temperatura | Fabricado por nuestra fábrica |

Composición del horno de ennegrecimiento

Está compuesto principalmente de: horno de precalentamiento, revestimiento del horno de calentamiento, mufla de acero resistente al calor, camisa de refrigeración por agua, dispositivo de transmisión, dispositivo de distribución de gas, dispositivo de ajuste de la boca del horno, dispositivo de seguridad del sistema y otras partes.

Presentación de cada parte de la estructura

Horno de precalentamiento

El horno de precalentamiento es la parte de soporte frontal del Horno De Recocido Brillante, que se utiliza para secar y precalentar cargas frías. La ventaja es que con este horno se puede aumentar la velocidad de producción, se puede reducir el consumo de energía de la zona de calentamiento, se puede extender la vida útil del tanque de mufla y se puede superar su deformación. La zona de precalentamiento está hecha de placa de acero al carbono con un espesor de 5 mm y la temperatura se controla a 300-500 °C.

Revestimiento del horno

El horno de ennegrecimiento está hecho de un revestimiento compuesto, y la parte superior del horno es un techo de fibra, que se fija mediante soldadura por puntos de acero resistente al calor; El material de aislamiento del lado del horno está hecho de una manta de fibra perforada con aguja con alto contenido de alúmina de 20 mm y su grado refractario alcanza los 1450 °C; La estructura del revestimiento es liviana, tiene buena resistencia a altas temperaturas y se puede usar durante muchos años sin mantenimiento; La parte inferior del horno está hecha de mampostería de mullita de nuevo material, el uso de ladrillos con alto contenido de alúmina como soporte de la mufla, y la parte superior del horno está revestida con fibra completa, que tiene las características de bajo consumo de calor, excelente rendimiento de aislamiento térmico, rápido aumento de temperatura y la temperatura de la superficie del horno es significativamente más baja que la temperatura de la superficie del horno de resistencia estándar nacional.

Mufla de acero resistente al calor

La mufla está hecha de una placa de acero inoxidable resistente al calor 310S, que está soldada mediante moldeo de compresión. Una vez completada la soldadura, la prueba de fugas se lleva a cabo bajo una presión de agua de 0,3 Mpa; Para garantizar que la mufla se deforme menos a altas temperaturas, las superficies inferior y superior de la mufla se presionan con una prensa de 400 toneladas para mejorar la rigidez, y las placas de refuerzo se pegan en ambos lados. En el funcionamiento en caliente del horno, tiene el efecto de reducir significativamente la deformación a alta temperatura. Cuando se reemplaza el tanque de mufla, se puede levantar la tapa superior del horno, el horno tiene una vida útil más larga, una mejor conservación del calor y la temperatura de la superficie del horno es inferior a 50 °C, lo que garantiza la seguridad y un mantenimiento simple.

Cinta de malla

La cinta de malla está hecha de Alambre De Acero reforzado resistente al calor tejido cruzado, con un tamaño de rejilla uniforme, gancho firme, sin desacoplamiento y sin fragilidad cuando se ejecuta a altas temperaturas, lo que garantiza estrictamente la calidad y proporciona certificados de garantía relevantes e informes de prueba de materiales para el comprador; La transmisión por correa de malla está controlada por un regulador de conversión de frecuencia, y la velocidad se ajusta en el rango de 50 ~ 500 mm / min, y está equipada con un regulador de modulación de frecuencia digital para mostrar directamente la velocidad de la correa de malla.

La correa de malla funciona a alta temperatura normal y se alarga cuando se calienta, el dispositivo tensor se utiliza para ajustar y el estante de material frontal está equipado con el rodillo guía antidesviación de la correa de malla y la polea, lo que hace que siempre mantenga una cierta tensión de la cinta de malla y mejora la estabilidad de la operación de la pieza de trabajo, a fin de garantizar la calidad confiable del producto en el proceso de producción.

Sala de entrada y salida

La forma general del horno ennegrecimiento es una estructura de microarco, el cilindro de la entrada frontal está cerca de la mufla con tratamiento de aislamiento térmico, y las superficies inferiores de trabajo delanteras y traseras de toda la línea están inclinadas en un cierto ángulo (<8 °C) con la línea horizontal. Sus ventajas son: la pieza de trabajo está completamente en contacto con el gas de protección cuando se trabaja, de modo que la tubería siempre está bien protegida por el gas durante el tratamiento térmico, ahorrando consumo de gas y reduciendo los costos de producción; Además, la boca del horno adopta una puerta protectora de sellado de desbordamiento de gas, y el entorno exterior del horno tiene poca interferencia con el gas del horno, y la boca del horno no necesita adoptar otras medidas, como el sellado de cortina (gas o fuego). Los paneles se colocan dentro y fuera de la mesa de material de trabajo, y las placas protectoras para colgar se colocan a ambos lados de la mesa de material.

Puertas delanteras y traseras del horno

Las bocas delanteras y traseras del horno están equipadas con cortinas de sellado suave refractario extraíbles manuales, que pueden entrar y salir libremente independientemente del diámetro exterior de la tubería de calefacción eléctrica, lo que puede minimizar la cantidad de gas protector y reducir la pérdida de calor; Para ajustar el tamaño de alimentación, las puertas delanteras y traseras del horno están equipadas con aletas ajustables de acero inoxidable cerca de la abertura del horno. La caja está equipada con varias capas de tela de fibra cerámica refractaria de 3 mm hecha de cortinas térmicas.

Carcasa de la estufa

La carcasa del revestimiento del horno está soldada por una combinación de varias secciones de acero y placas de acero, la sección de acero no es inferior a la estructura de marco de acero de 120 canales estándar nacional, la carcasa del horno está hecha de placa de acero de δ = 5 mm, la placa lateral del horno está presionada y el orificio del elemento calefactor está estampado y formado, lo que mejora la rigidez de la carcasa del horno. Toda la carcasa del horno está conectada por tornillos a la parte superior e inferior. Cuando el horno necesita ser reparado, solo es necesario desmontar los tornillos y colgar la carcasa superior del horno para su mantenimiento, lo que no tiene ningún impacto en el cable del horno, etc., y puede ahorrar muchos costos de mantenimiento y accesorios.

Enfriador de agua interior

La segunda mitad del horno de calentamiento es un dispositivo de enfriamiento por agua de 3 etapas, su función es enfriar la pieza de trabajo después de calentar y recocer a ≤85 °C a través del agua en la capa intermedia, la camisa de agua es de doble capa, la camisa interior y la camisa exterior están dobladas y soldadas con una placa de acero para calderas de alta calidad de 4 ~ 5 mm, requisitos estrictos para la calidad de la soldadura, prueba de fugas bajo una presión de agua de 0.6Mpa después de la soldadura y garantiza que la camisa de agua se use a alta temperatura durante mucho tiempo sin fugas, deformaciones ni desoldaduras.

Control eléctrico

La potencia de calor nominal de este horno es de aproximadamente 120KW, debido al uso de alambre calefactor hacia arriba y hacia abajo y un excelente revestimiento compuesto, la temperatura puede aumentar a la temperatura del proceso en aproximadamente 4 horas. El control de temperatura de la zona 3 se realiza mediante tres termopares insertados en el revestimiento superior del horno para transmitir la señal de temperatura al termostato, que alcanza una temperatura preestablecida a través de un regulador de potencia inteligente y un contactor. El elemento de control de calefacción usa un regulador de potencia de la marca de primera clase del mundo, y su modo de control es un gatillo de cambio de fase, es decir, la energía de conducción del tiristor se controla controlando el ángulo de conducción del tiristor, para cambiar la potencia agregada a la carga. La temperatura se controla con precisión y los cambios de corriente son suaves. El medidor de control de temperatura también adopta el medidor eléctrico de isla importado de Japón, y su algoritmo de control de temperatura maduro hace que la fluctuación de temperatura se pueda controlar a ±1 °C de la temperatura establecida y, al mismo tiempo, el registrador sin papel se instala para monitorear la curva de temperatura en línea. En términos de seguridad, la empresa adopta el control de enclavamiento de contactores, alarmas y medidores de control de temperatura, que pueden cortar automáticamente el suministro de energía de calefacción en esta zona de temperatura en caso de cortocircuito o falla del regulador de potencia, de modo que la temperatura se pueda controlar de manera efectiva y los productos del cliente y el cuerpo del horno estén protegidos. El sistema de control se selecciona de marcas conocidas en el país y en el extranjero, todas las cuales tienen alta confiabilidad, buen rendimiento, larga vida útil y garantía de calidad absoluta para garantizar un uso a largo plazo.

Generador de gas exotérmico DX

Para el ennegrecimiento del acero inoxidable:

- Parámetros del equipo:

- Potencia: 4KW

- Producción de gas: 25m3/h

- Relación gas-aire licuado: 1,1:20

- Presión de salida: 200mm H2O

- Producción de calor: 3000KCal/h

- Descripción general de los principios de la preparación de gas DX: Un generador de gas exotérmico es un generador de gas exótico que utiliza gas licuado de petróleo, fabricado a partir de gases combustibles como CH4, C3H8 etc.) y aire en una cierta proporción, después de una combustión incompleta de un enfriamiento rápido de la atmósfera resultante. En el proceso de combustión, se libera una gran cantidad de calor y no es necesario proporcionar calor desde el exterior, por lo que se llama atmósfera exotérmica, porque la proporción de gas crudo y aire es diferente, se puede preparar la atmósfera de los diferentes componentes del gas del horno y su uso es diferente. Este es actualmente uno de los métodos más avanzados de ennegrecimiento. El horno es adecuado para la producción de grandes volúmenes, lo que garantiza la consistencia y la repetibilidad del ennegrecimiento de los Tubos.

Condiciones que debe proporcionar el comprador

- Electricidad: 380V trifásico AC, capacidad total≥ 130KVA; Se recomienda que la línea de introducción de energía utilice un cable revestido de goma con núcleo de cobre 3×1002 + 1×352 (la longitud es la distancia desde el gabinete de distribución del taller del comprador a través de la tubería de cable hasta el gabinete eléctrico del horno, determinada en el sitio), la línea de alimentación es de 252 mm y la longitud es de 100 m. (determinado in situ).

- Agua de refrigeración: flujo ≥ 14M3/h, presión ≥0,2Mpa, la calidad del agua cumple con los requisitos nacionales pertinentes de agua industrial y se puede utilizar agua reciclada; Prepare los materiales de instalación de agua de refrigeración (el proveedor proporciona una lista de acuerdo con el sitio del usuario y el comprador se prepara con anticipación).

- GLP embotellado: (generalmente 200 litros/botella) se utilizan indistintamente un total de 4 botellas;

- Después de que el proveedor presente requisitos específicos para la planta y otras instalaciones, el comprador proporciona el plano del equipo comprado.

- El comprador proporciona materiales auxiliares de instalación in situ (sistema externo de tuberías de agua y gas y cables de alimentación), y el proveedor hace una lista una semana antes de la entrega;

- El proveedor proporciona capacitación técnica gratuita a los operadores del comprador y proporciona certificados de capacitación para el personal calificado que participa en la capacitación. El comprador es responsable de proporcionar alojamiento y comida.

Condiciones ambientales de instalación requeridas

- El horno de ennegrecimiento debe instalarse en una planta con un buen efecto de ventilación y una altura de más de 4 ~ 5 metros, pero la entrada y salida del equipo está prohibida de ventilación o directamente a la ventana, la chimenea de escape debe instalarse en las chimeneas delantera y trasera del equipo, y el ventilador en 2-4 lugares también debe instalarse en el techo. El cable de alimentación interno y la tubería de gas del horno de ennegrecimiento pueden fluir hacia la piscina de retorno a través de la caída de acuerdo con el puente o zanja requerido por su empresa.

- Los cilindros de gas licuado de petróleo generalmente se instalan fuera de la planta, está absolutamente prohibido exponerse al sol, porque los cilindros de gas licuado de petróleo son gases tóxicos y volátiles, por lo que también instalarlos en el efecto de ventilación es mejor, e incluso se puede agregar un dispositivo de escape.

- El tamaño de la piscina de remanso debe hacerse de acuerdo con los requisitos ambientales del sitio del usuario, pero el tamaño de la piscina de remanso no debe ser inferior a 15 metros cúbicos.

- Se recomienda que la torre de enfriamiento tenga una capacidad de tratamiento de agua de 20 metros cúbicos por hora, una bomba de agua de 1,5kW y una altura de 20M.

Incluido

6 juegos de tubos de porcelana de alambre de resistencia del horno de calefacción.

Video

Video